HT-teräspaalujen suunnittelu- ja asennusohjeet

Paalutusohje RIL254 PO-2016 mukaisesti (ver 3/2017)

1. HT-teräspaalut

1.1 Paalutuotteiden vaatimustenmukaisuus

HTM Yhtiöt Oy:n teräsputkipaalut ovat Paalutus-ohjeessa PO-2016 RIL 254-2016 paalumateriaaleille ja paaluvarusteille esitettyjen vaatimusten mukaisia.

HT-paaluissa käytettävät rakenneputket ovat standardin EN10219 mukaisia CE-merkittyjä tai RIL254-2-2016 kohdan 3.2.1 vaatimukset täyttäviä rakenneputkia.

Pieniläpimittaisille HT-paaluille on myönnetty rakennustuoteasetuksen mukainen Varmennustodistus VTT-VA-00003-17.

Suuriläpimittaisten HT-paalujen kalliokärjille on myönnetty Liikenneviraston käyttölupa 565/090/2010.

Kaikkien paalutuotteiden valmistus tehdään standardin EN1090-1 kohdan 6.3 ja EN1090-2 mukaisesti. Valmistuksen laadunvarmentajana toimii Inspecta, sertifikaatti nro 7731-01.

HT-paaluissa käytettävien paaluputkien teknisissä toimitusehdoissa ja valmistuksessa noudatetaan standardia EN10219-1/2.

Paalumateriaalista toimitetaan tarvittaessa standardin SFS-EN 10204 tyypin 3.1 mukainen ainestodistus.

1.2 Pieniläpimittaiset teräspaalut (HT90 – HT320)

1.2.1 Rakenne ja teräslaji

HT-paalun rakenne siihen kiinteästi sekä erikseen liittyvin varusteluosin on esitetty kuvassa 1.

Perusteräslajina HT-paaluissa on EN12019-1 mukainen S460MH. HT-paaluja voidaan toimittaa myös teräslajilla S550J2H. Teräslajien mekaaniset ominaisuudet on esitetty taulukossa 1.

HT-paaluihin saatavissa oleva lyöntipaalun mekaaninen ulkopuolinen holkkijatkos kattaa paalukoot HT90-HT220. Käytettävissä oleva valikoima on esitetty taulukossa 8.

Jatkokset täyttävät PO-2016 RIL 254-2016 ja Eurokoodi EN 1993-5 Teräsrakenteiden suunnittelu, Teräspaalut, kansallisen liitteen jäykkäliitoksille asetetut vaatimukset.

HT-paalut voidaan jatkaa myös hitsaamalla (lähinnä poraamalla asennettavat).

Paaluniput toimitetaan merkinnöin, joissa on mainittuina valmistaja, mittatiedot ja paaluputken teräslaji.

HT-paaluelementtien sekä ilman jatkosholkkia toimitettavien paaluputkien varastopituudet ovat paaluilla HT90-HT140 6 metriä ja paaluilla HT140-HT320 12 metriä. Paaluputkia ja –elementtejä voidaan toimittaa tarvittaessa myös määrämittaisina asiakkaan toiveiden mukaisesti.

1.2.2 Paalukärjet ja -hatut

Lyömällä asennettaviin HT90-HT320-paaluihin mekaanisesti kiinnitettävät maa- ja kalliokärjet ovat PO-2016 vaatimusten mukaisia. Karkearakeisissa, kiviä sisältävissä maakerroksissa sekä vinoon kalliopintaan tukeutuvissa paaluissa määritetään kärjeksi pääsääntöisesti kalliokärki, jonka karkaistu kärkitappi läpäisee kiviset maakerrokset tehokkaammin ja estää paremmin paalun luiskahtamisen sivusuuntaan kaltevalla kalliopinnalla.

Poraamalla asennettaviin HT-paaluihin voidaan jo tehtaalla kiinnihitsata asiakkaan toimittama maakenkä / avarrinkruunu.

Ylärakenteiden kuormat siirretään paaluille yleensä paaluhatulla. Paaluhatuissa oleva keskitysholkki ohjaa paaluhatun keskeisesti paikalleen. Paaluhatun levyssä käytettävä teräslaji on S355J2. Paaluhatun mitoituskestävyysarvot Rd on esitetty taulukossa 2.

1.3 Suuriläpimittaiset teräspaalut (HT400 – HT1200)

1.3.1 Teräslaji ja rakenne

Hitsaamalla jatkettavien suuriläpimittaisten HT-paalujen yleisimmin käytetty teräslaji on S355J2H, mutta muitakin teräslajeja on tarvittaessa saatavilla.

Suuriläpimittaiset HT-paalut toimitetaan 12 metrin pituisina, mutta tarvittaessa myös määrämittaisina.

Paalut toimitetaan merkinnöin, joissa on mainittu valmistaja, mittatiedot ja teräslaji.

1.3.2 Paalukärjet

Lyömällä asennettavat suuriläpimittaiset HT-paalut ovat yleensä varustettu kalliokärjillä, joiden käytölle Liikennevirasto on myöntänyt käyttöluvan 565/090/2010. Kalliokärjen tehtävä on suojata paalun alapäätä asennuksen aikaisilta rasituksilta ja estää paalun sivusuuntainen liike. Kalliokärjet toimitetaan rakenneteräksisellä tai karkaistulla kärkitapilla.

HT-paalujen kalliokärkien mitoituskestävyysarvot rakenneteräksisellä ja karkaistulla kärkitapilla on esitetty taulukossa 3.

Poraamalla asennettaviin HT-paaluihin voidaan jo tehtaalla kiinnihitsata asiakkaan toimittamat maakengät.

1.4 HT-paalujen mitat ja geometriset poikkileikkaussuureet

HT-paalujen mitat ja geometriset poikkileikkaussuureet on esitetty taulukossa 4.

2. Paalutyypin valinta

Kohteeseen parhaiten soveltuva paalutyyppi ja paalukoko valitaan mm. pohjasuhteiden, kuormitusten sekä ympäröivien rakenteiden perusteella.

Määrittämällä kohteeseen useampaa paalukokoa sekä -tyyppiä voidaan hankkeen perustusratkaisut monesti optimoida mahdollisimman kustannustehokkaalla tavalla.

2.1 Lyömällä asennettava vs. poraamalla asennettava HT-paalu

Paalun asentaminen lyömällä on yleensä kustannustehokkain asennustapa. Niissä olosuhteissa joissa HT-paaluja ei ole kuitenkaan mahdollista asentaa lyömällä voidaan paalu asentaa poraamalla. Poraamalla paalut voidaan asentaa lähes kaikissa maaperäolosuhteissa.

Haastavat olosuhteet, kuten isolohkareiset paksut täytemaakerrokset, saattavat vaatia riskittömän asentamisen (paalun käyristymisen välttäminen) varmistamiseksi hieman suurempaa paalukokoa. Kitkamaakerroksien puuttuessa kalliopinnan päältä, kalliopinnan ollessa lähellä maanpintaa (<3…5m) tai sen ollessa kovin vino, on poraamalla asennettava HT-paalu varmin ratkaisu haluttaessa varmistaa paalun alapään riittävä tukeutuminen.

Valittaessa sopivaa paalukokoa on huomioitavaa, että poraamalla asennettavan HT-paalun kestävyyden mitoitusarvo voidaan valita pääsääntöisesti huomattavasti suuremmaksi kuin lyömällä asennettavassa vastaavan kokoisessa paalussa.

Paalukoon suurentuessa kasvaa myös lyömällä asennettavien HT-paalujen kyky tunkeutua kantavaan maakerrokseen saakka. Kun lyömällä asennettava paalu varustetaan kalliokärjellä, paalun tunkeutumiskyky niin ikään paranee ja riski sijainti- sekä kaltevuuspoikkeamiin vähenee. Samalla riski, etteivät paalut ulotu kantavaan maakerrokseen saakka tai paalut käyristyvät, vähenee huomattavasti.

2.2 Paalutustyöluokka

Valtaosa hankkeista määritetään yleensä kuuluviksi paalutustyöluokkiin PTL2 tai PTL3.

Pientalokohteissa (HT90 – HT140) suositellaan pääosin käytettäväksi paalutustyöluokkaa PTL2. Aluerakentamishankkeissa (suuret paalumäärät) tai pohjasuhteiden ollessa hankalat, saattaa olla tarpeellista käyttää paalutustyöluokkaa PTL3.

Paalupisteiden määrän kasvaessa olennaisesti tai haluttaessa pienentää paalutuksen ympäristövaikutuksia käytettäessä lyömällä asennettavia HT-paaluja kannattaa harkita paalutustyöluokkaa PTL3. Paalunkestävyyden suuremmasta mitoitusarvosta johtuen on mahdollista vähentää paalujen lukumäärää suurimmillaan jopa 20 % verrattuna PTL2:n.

Suuriläpimittaisilla HT-paaluilla tulee kantavuuden varmistaminen tehdä aina dynaamisilla kuormituskokeilla ja paalutustyöluokkana on rakenteiden optimoinnin kannalta suositeltava käyttää PTL3.

Poraamalla asennettavilla HT-paaluilla suositellaan käytettäväksi alinta seuraamusluokan ja geoteknisen luokan sallimaa paalutustyöluokkaa.

3. Paalujen suunnittelu

Eurokoodijärjestelmää noudatetaan talonrakentamisen kohteissa Ympäristöministeriön asetusten mukaisesti. Infratöissä noudatetaan myös Liikenneviraston ohjeistuksia.

Hankkeen pohjarakennesuunnittelija määrittää kohteen geoteknisen luokan (GL1, GL2 tai GL3), jonka valinta tehdään PO-2016 ja RIL 207 (Euro-koodi 7) mukaan. Paalutustyöluokka (PTL1,PTL2 tai PTL3) määräytyy geoteknisen luokan ja seuraamusluokan (CC1…CC3) mukaisesti.

3.1 Suunnitteluprosessi

Tavanomaisissa kohteissa, missä paaluihin kohdistuva kuormitus on pääasiassa aksiaalista, suunnitteluun kuuluu:

- Paalutyypin valinta, huomioiden:

- pohjasuhteet,

- kuormitukset ja

- ympäristö.

- Paalutustyöluokan valinta.

- Paalun geoteknisen kestävyyden määrittäminen, Rc;d PO-2106 osa 1 kohta 4.5.2.

- Normaalitapauksissa HT90 – HT320 tukipaaluilla taulukko 8 ja asennusvaiheessa loppulyöntiohjeet.

- Poraamalla asennettavilla HT-paaluilla geotekninen kestävyys ei yleensä ole mitoittava.

- Suuriläpimittaisilla HT-paaluilla dynaamiset koekuormitukset.

- Paalun rakenteen kestävyyden määrittäminen, Rd;rak PO-2106 osa 1 kohta 4.7.

- Korroosiovaran määrittäminen.

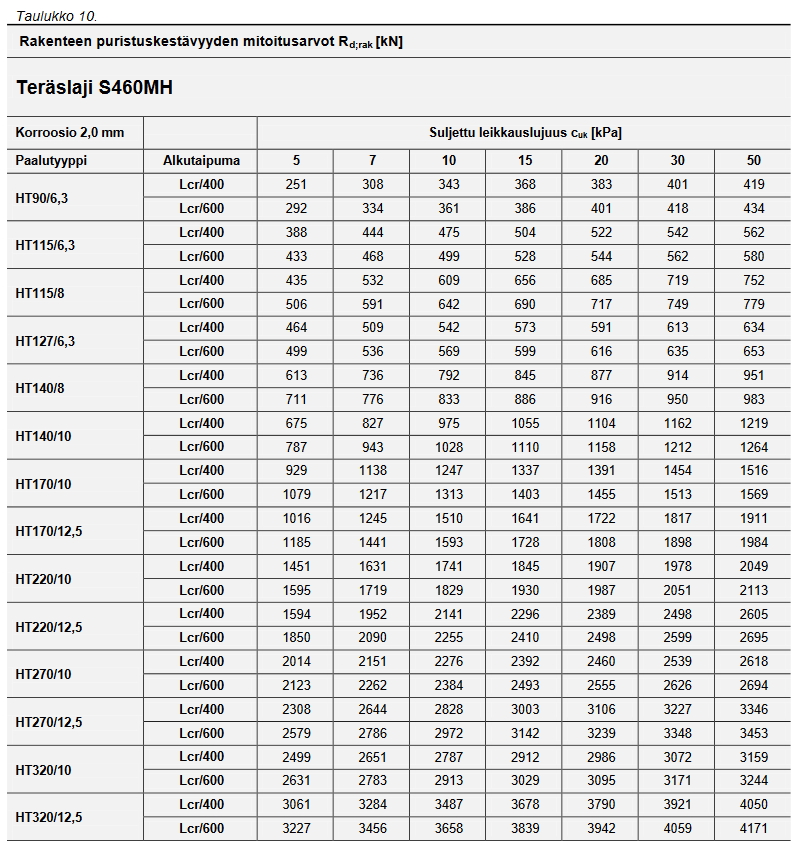

- Kriittisen nurjahdusmurtokestävyyden määrittäminen, pienempi arvoista Fd;s tai Fd;p. Normaalitapauksissa taulukot 9-12.

- Paaluilla HT270 – HT1200 kalliokärjen rakenteellisen kestävyyden huomioiminen taulukon 3 mukaisesti.

- Paalun kestävyyden mitoitusarvo Rd on;

- pienempi arvoista Rc;d tai Rd;rak.

- Mahdollisten paalujen siirtymien huomioiminen asennusvaiheessa.

- Ympäristövaikutusten arviointi huomioiden mm:

- tärinä, melu, maan syrjäytyminen, huokosvesipaine ja pohjamaan tiivistyminen.

- Ympäristövaikutuksiin varautuminen ja niiden vähentäminen mm:

- valitsemalla oikea paalutyyppi,

- suunnittelemalla paalujen asennus huolellisesti ja

- suorittamalla seurantamittauksia (esim. tärinä, melu, siirtymät).

- Paaluperustuksen rakennesuunnittelu sisältäen:

- liitokset,

- toleranssit (sijainti ja kaltevuus),

- korkeusasemat,

- keskiöetäisyydet,

- etäisyys olemassa olevista rakenteista,

- paaluanturan reunan etäisyys paalusta.

- Pohjarakennussuunnitelman tulosteet:

- rakennusselostus,

- paaluperustuspiirustukset,

- mitoituslaskelmat,

- toteumapiirustus (”tarkkeet”).

3.2 Kuormat ja mitoitustilanteet

RIL 201-1-2011 julkaisu sisältää soveltamisohjeineen standardin SFS-EN 1990 ja SFS-EN 1991 mukaiset kuormien mitoitusarvot. Kuormitukset jotka aiheutuvat maapohjan siirtymisestä, esim. negatiivinen vaippahankaus, mitoitetaan tarvittaessa paaluun kohdistuvana pysyvänä kuormana.

3.3 Pohjatutkimukset

Talonrakentamisen pohjatutkimusten yleiset vaatimukset on esitetty paalutusohjeessa PO-2016 ja infrahankkeiden osalta Liikenneviraston voimassaolevissa ohjeissa. Lähirakenteet (putket, kaapelit, rakennukset yms.), niiden sijainti, kunto, perustamistapa sekä tärinäherkkyys tulee olla selvitettynä riittävässä laajuudessa ennen paalutustyön aloittamista.

Pohjatutkimusraportissa tulee ilmetä seuraavat suunnittelun ja mitoituksen kannalta olennaiset asiat:

- maan suljettu leikkauslujuus,

- korroosiovara,

- arvioitu paalupituus (arvion peruste),

- asennukseen vaikuttavat pohjamaan ominaisuudet (kivisyys, täytöt, kallionpinnan kaltevuus yms.),

- kärkityyppi,

- mahdollinen negatiivinen vaippahankaus.

3.4 Geotekninen kestävyys

3.4.1 Mitoitusmenetelmät

PO-2016 mahdollistaa teräspaalujen geoteknisen puristuskestävyyden arvioimisen ja varmistamisen usealla eri tavalla.

Iskuaaltoanalyysi

Lyömällä asennettaville HT90-HT320 paaluille paalutustyöluokissa PTL 1 ja PTL 2 geoteknisen puristuskestävyyden varmistamisen ensisijainen menetelmä on iskuaaltoanalyysillä määritetyt loppulyönnit. Loppulyönnit HT-paaluille on esitetty ohjeessa; HT-teräspaalujen loppulyöntiohjeet.

Dynaaminen koekuormitus

Dynaaminen koekuormitus soveltuu kaikissa paalutustyöluokissa kitka- ja tukipaaluille paalukooilla HT90-HT1200. PTL 3:ssa tulee aina käyttää dynaamisia koekuormituksia ja HT-suurpaaluilla (HT400-HT1200) on suositeltavaa tehdä koekuormituksia myös PTL 2:ssa.

Paalutuskaavoilla määritetty kestävyys

Paalutuskaavaa voidaan käyttää arvioitaessa geoteknistä puristuskestävyyttä PO-2016 mukaisesti paalutustyöluokissa PTL 1 ja PTL 2, kun paalutustyöhön käytetty lyöntilaite ei kykene mobilisoimaan riittävää murtokuormaa.

Pohjatutkimuksen perusteella määritetty kestävyys

Pohjatutkimuksen perusteella tehtävä geoteknisen kestävyyden määrittäminen tehdään PO-2016 mukaisesti. Menetelmä soveltuu kitkapaalujen kantavuuden määrittämiseen. Menetelmällä arvioitu kantavuus on suositeltavaa varmistaa staattisilla tai dynaamisilla koekuormituksilla. Kevytrakenteisissa kohteissa joissa aksiaaliset kuormat ovat pieniä, esim. meluesteet, on menetelmä hyvin käyttökelpoinen.

Staattinen koekuormitus

Staattista koekuormitusta käytetään pääasiassa puristus- ja vetopaalujen geoteknisessä mitoituksessa PO-2016 osan 1 kohdan 4.5.2.2 mukaisesti.

3.5 Rakenteen kestävyys

3.5.1 Asennuksen aikainen kestävyys

Lyömällä tai iskumaisella rasituksella asennetun paalun asennuksen aikaiset rasitukset eivät saa ylittää PO-2016 osa 1:n kohdan 4.7.2.3 mukaisia puristuskestävyyden maksimiarvoja. Vaikka teräspaalun asennuksen aikainen kestävyys ei yleensä ole ongelma, voidaan asennuksen aikaiseen kestävyyteen vaikuttaa huomattavasti huolehtimalla asennus- ja loppulyöntien keskeisyydestä. Myös kalliokärjen käyttäminen kivisissä ja lohkareisissa olosuhteissa parantaa paalun asennuksen aikaista kestävyyttä.

3.5.2 Käytönaikainen kestävyys

Paalun käytönaikainen kestävyys tulee tarkastaa Paalutusohjeen PO-2016 mukaisesti paalun rakenteen Fd;p ja maan murtumisen Fd;s suhteen.

Aksiaalisesti kuormitetun paalun nurjahduskestävyys lasketaan PO-2016 kohdan 4.7.5 mukaisesti.

Mikäli paalua kuormittaa normaalivoiman lisäksi ulkoinen momentti ja/tai leikkausvoima, on paalu tai sen osa mitoitettava yhdistetyille rasituksille.

Tämän ohjeen kohdassa 3.7 on valmiiksi laskettuja rakenteen kestävyyden Rd;rak mitoitusarvoja 1,2 mm ja 2,0 mm korroosiovaroille.

3.5.3 Korroosio

Korroosioksi tavanomaisissa olosuhteissa suojaamattomalle teräspaalulle maan sisällä arvioidaan olevan minimissään 1,2 mm paalun ulkopuolista syöpyvää pintaa kohden sadassa vuodessa. Sisäpuolinen korroosio voidaan jättää huomioimatta paalun alapään ollessa suljettuna tai paalun ollessa täytettynä betonilla. Suunnittelussa käytettävät suositellut korroosiovarat, taulukot 5-7, on esitetty myös paalutusohjeen PO-2016 osan 1 kohdassa 4.7.6.1 tai standardissa SFS-EN 1993-5.

Tavanomaisista poikkeavissa olosuhteissa on syytä käyttää seinämäpaksuuden ylimitoitusta tai ulkopuolisia pinnoitteita.

3.6 Muuta huomioitavaa

Pystysuuntaiset siirtymät

Edellyttäen, että murtorajatarkastelut on tehty, ei tiiviiseen moreeniin tai kallioon tukeutuville teräspaaluille yleensä tarvitse tehdä painumien tarkastelua. Tarvittaessa paaluperustusten pystysuuntaiset siirtymät tarkastellaan PO-2016 osan 1 kohdan 4.5.4 mukaan.

Negatiivinen vaippahankaus

Negatiivinen vaippahankaus (vaippakitka) tulee ottaa huomioon PO-2016 osan 1 kohdan 4.2.2.2 mukaisesti.

Poikittaiskuormitetut paalut

Poikittaiskuormitettujen paalujen suunnittelun tulee noudattaa PO-2016 suunnittelusääntöjä.

Lyhyet paalut

Lyhin lyömällä asennetun HT-paalun pituus maassa on PO-2016 osan 1 kohdan 4.6.3 mukaisesti:

- HT90-HT220 1,5 m

- HT270-HT320 2,0 m

- HT400-HT600 2,5 m

- HT700-HT1200 3,0 m

Paalun maassa olevan pituuden ollessa alle 5 metriä, tulee arvioida maan paalulle antavan sivuttaisen tuen riittävyys. Kalliokärkiä käyttämällä saadaan usein parannettua sivutuentaa, koska paalut kiinnittyvät paremmin kallioon. Poraamalla asennettavilla HT-paaluille ei ole vähimmäispituutta.

3.7 HT90-HT320 mitoitustaulukot

Maan jousivakiota laskettaessa alustalukukertoimena on käytetty 50 (ks = 50 x cu,k/deff) ja sivuvastuksen ääriarvon laskennassa kerrointa 9 (pm = 9 x cu,k).

Paalun nurjahdustarkastelu on tehty rakennemallilla, jossa maan kestävyyden osavarmuusluku kohdistuu maata kuvaavien jousien kestävyyksien ominaisarvoihin. Itse jouset on laskettu maan ominaisarvoja käyttäen. Maan kestävyyden osavarmuuslukuna on käytetty oletusarvoa γR = 1,5 (RIL 207-2009). Teräksen osavarmuuslukuna on käytetty SFS-EN 1993-1-1 mukaisesti γsi = 1,0. Paalun rakenteen mitoitus on tehty teräsrakennemitoituksena.

Paalun kestävyyden mitoitusarvo Rd on pienempi arvoista Rc;d (taulukko 8) tai Rd;rak (taulukot 9-12).

4. Paaluperustuksen suunnittelu

4.1 Paalujen kiinnittyminen yläpuoliseen rakenteeseen

Yläpuolisen rakenteen ja paalun välinen liitos on mahdollista mitoittaa nivelenä. Ellei rakenteen suunnittelu tai paalujen kiinnittäminen muuta edellytä, tulee paalujen yläpään ulottua vähintään 50 mm yläpuoliseen betonirakenteeseen (useimmiten paaluanturaan).

Paalupituuden jäädessä alle 3 metrin, pyritään paalut aina kiinnittämään ylärakenteeseen jäykästi. Tarvittaessa myös pidemmillä paaluilla voidaan kiinnittäminen toteuttaa jäykästi.

Aksiaalisesti puristetuissa HT-paaluissa on suositeltavaa käyttäää taulukon 1 mukaisia vakiopaaluhattuja. Paaluhattua ei normaalitapauksessa ole tarvetta hitsata paaluputkeen. Momenttijäykkä liitos betonirakenteeseen voidaan toteuttaa upottamalla paaluputkea riittävästi betonirakenteen sisään.

4.2 HT-paalujen keskiö- ja reunaetäisyydet

Suunnitelmissa esitettävät paalujen väliset minimikeskiöetäisyydet ovat:

HT90-HT270 800 mm k/k

HT320 850 mm k/k

HT-suurpaaluilla (HT400-HT1200) etäisyydet ovat 1 000 mm – 2 400 mm PO-2016 mukaisesti.

Lähimmän paalun ulkopinnasta tai paaluhatun reunasta tulee olla minimissään puolet paalun halkaisijasta tai paaluhatun sivumitasta paaluanturan ulkoreunaan. Suunnittelussa tulee huomioida mahdolliset asennuksen aiheuttamat sijaintipoikkeamat.

Minimietäisyydet muista rakenteista tulee aina huomioida tapauskohtaisesti ottaen huomioon mm. pohjasuhteet, paalutyyppi, paalutuskalusto ja mahdolliset lähirakenteiden rajoitukset.

4.3 Kaltevuudet

Paaluperustuksen vakavuutta saadaan lisättyä vinopaaluilla, mutta vinopaaluja suunniteltaessa tulee huomioida mahdolliset maakerrosten muodonmuutosten paaluihin aiheuttamat rasitukset. Lisäksi tulee selvittää asennuskaluston ominaisuudet ja mahdollisuus asentaa paaluja poikkeuksellisiin kaltevuuksiin.

Teräspaaluille sallittavat sijainti- ja kaltevuuspoikkeamat on esitetty PO-2016 osassa 2 kohdassa 4.4.

4.4 Paalutustyön vaikutus jo asennettuihin paaluihin, muihin pohjarakenteisiin ja lähiympäristöön

Rakennuskohteen pohjarakennustyöt (kaivu-, täyttö- ja paalutustyöt) tulee suunnitella ja suorittaa siten etteivät ne vähennä aikaisemmin asennettujen paalujen kestävyyttä eivätkä aiheuta vahinkoa tai haittaa rakennuspaikan lähiympäristössä. Erityistä huomiota tulee kiinnittää perustusten vahvistuskohteissa, joissa vahvistettava rakennus on usein jo valmiiksi vaurioitunut ja täten herkkä siirtymille ja tärinöille. Tarvittaessa on syytä suorittaa katselmus ennen paalutustyön aloittamista.

5. Paalutustyö

Paalutustyön toteuttajan tulee laatia ennen paalutustyön aloitusta kohdekohtainen paalutuksen toteutussuunnitelma. Rakennukselle, jonka paalutustyöluokka on PTL2 tai PTL3, on osana toteutussuunnitelmaa laadittava kirjallinen suunnitelma laadunvarmistamisesta.

PO-2016 osan 2 kohdassa 5.1 on esitetty paalutustyöhön tarvittavan toteutus- ja laatusuunnitelman sisältö.

5.1 Tarkastus ja varastointi

Välittömästi paalujen sekä paaluvarusteiden saapuessa työmaalle tulee suorittaa silmämääräinen vastaanottotarkastus. Samalla tulee todeta toimituksen vastaavan tilausta. Mikäli paaluja ja paaluvarusteita on varastoitu työmaalla, tulee ennen asennuksen aloittamista varmistaa etteivät tuotteet ole vahingoittuneet käsittelyn tai varastoinnin yhteydessä. Virheellistä tai väärää tuotetta ei saa asentaa.

5.2 HT-paalujen asentaminen lyömällä

5.2.1 Paalutuskalusto

Paalut, suojaputket ja työputket upotetaan sopivalla kalustolla, joka saa aikaan tunkeutumisen ennakkoon määrättyyn kaltevuuteen ja syvyyteen tai jolla saavutetaan vaadittu lyöntivastus, mutta ei aiheuteta vaurioita ja ympäristöä häiritään mahdollisimman vähän. Mekaanista paalujatkosta käytettäessä on varmistuttava, että käytettävä kalusto pystyy asentamaan kitkaan perustuvan jatkoksen kiinni.

HT-paalujen asentamiseen soveltuvat seuraavat lyöntilaitteet:

- pudotus- ja hydraulijärkäleet

- hydrauli- ja paineilmavasarat

- muut lyöntilaitteet

- hydrauliset tunkit

Hydraulivasarat soveltuvat hyvin pieniläpimittaisten HT90…HT140-paalujen asentamiseen. Ne soveltuvat myös HT170…HT220-paalujen asentamiseen, jos paaluilta ei edellytetä täyttä geoteknistä puristuskestävyyttä tai jos geotekninen puristuskestävyys todennetaan muilla keinoin.

Jos kohteen pohjaolosuhteet ovat selkeät ja paalun voidaan todeta olevan luotettavasti kalliossa tai erittäin tiiviissä moreenissa, voidaan usein riittävällä varmuudella käyttää vasara-paaluyhdistelmää, jolla laskennallisesti mobilisoituva geotekninen staattinen vastus ei täytä loppulyöntikriteerejä. Tällöin paalujen geotekninen kestävyys on varmistettava esimerkiksi dynaamisilla koekuormituksilla (PDA-mittauksilla).

Hydraulivasarakalusto sopii kokonsa puolesta ahtaisiin paikkoihin ja tiloihin sekä paalutusalustoille, joiden kantavuus on heikko. Suuren iskulukunsa ansiosta hydraulivasarakalusto upottaa paalua vaikeissakin maaperäolosuhteissa usein varsin tehokkaasti. Luonteenomaista hydraulivasara-asennukselle on myös se, että paalut pysyvät suorina ja siirtymät ovat pieniä.

Pudotus- ja hydraulijärkälekalusto soveltuu parhaiten HT-paalujen asennukseen paalukoosta HT140 alkaen. Suositeltavat järkäleen liikkuvan osan painot voidaan jaotella karkeasti:

- HT140 1000 – 3000 kg

- HT170 2000 – 5000 kg

- HT220 3000 – 6000 kg

- HT270…HT320 3000 – 8000 kg

- HT400… 4000 – … kg

Paalutuskoneiden määräaikaistarkastukset ja muut vaatimukset on esitetty PO-2016 osan 2 kohdassa 5.4.2.

5.2.2 Paalutustyön aloittaminen

HT90-HT220 lyöntipaalun asentaminen aloitetaan asettamalla paalun alapäähän esim. lekalla lyömällä suunnitelmien mukainen kärkikappale (maa- tai kalliokärki). Tämän jälkeen paalu asemoidaan tarkalleen suunnittelijan suunnitelmiin määrittämälle paikalle ja aloitetaan asennus. Paalun pystysuoruutta tai kaltevuutta seurataan esim. vatupassilla asennuksen aikana. HT270-HT1200 paalujen kärkikappale on kiinnitetty paaluun tehtaalla.

Käytettäessä mitä tahansa lyöntilaitetta, tulee lyönnit aina ohjata keskeisesti paalun päähän ja tarvittaessa käyttää paalun yläpäätä suojaavaa lyöntikappaletta.

5.2.3 Upotuslyönnit

Sopiva upotuslyönneissä käytettävä iskuenergia riippuu kohteen olosuhteista ja siten tehokkain iskuenergia / iskuluku löytyy kokeilemalla. Lyöntijännitykset eivät saa ylittää 90 % paalun myötörajasta.

Riski pienpaalujen mekaanisten jatkosten avautumiseen vältetään käyttämällä pehmeissä maakerroksissa sellaista lyöntienergiaa, että painuma iskua kohti on kohtuullinen (noin 100 mm).

5.2.4 Paalun jatkaminen

Käytettäessä mekaanista holkkijatkosta voidaan paalu asentaa joko jatkos ylöspäin tai alaspäin. Lyötäessä paalua jatkosholkki ylöspäin on suositeltavaa käyttää sovitekappaletta, joka välittää lyönnin jatkosholkin ohi suoraan paaluputkeen. Jatkosholkkiin ei saa lyönnin aikana muodostua vaurioita. Jatkosholkkia käytettäessä on myös varmistuttava, että holkkiin liitettävän putken pää on purseeton, etenkin jos putki on katkaistu työmaalla tai putken päähän on lyöty asennuslyöntejä. Holkin kiinni lyöminen on aloitettava varoen ja varmistuttava, että jatkettavat paaluputket ovat samassa linjassa toisiinsa nähden. Paalun asentamisen jälkeen on varmistuttava, että jatkos/jatkokset ovat kiinni.

Erityisesti käytettäessä tärytintä, tunkkia tai muuta asennuslaitteita jonka lyöntienergia on pieni, tulee varmistua, että jatkos menee kiinni paalun upotuksen aikana tai viimeistään loppulyöntien aikana. Tarvittaessa jatkoksen kitkaa voidaan pienentää käyttämällä jatkosholkissa voitelurasvaa.

HT-suurpaalut ja poraamalla asennettavat paalut jatketaan hitsaamalla ja hitsauksen, tarkastuksen ja testauksen sekä niihin liittyvien toimintojen tulee täyttää PO-2016 mukaiset vaatimukset. Tarvittaessa sovelletaan standardin EN1090-1/2 ohjeita.

Lisätietoja hitsaamalla jatkamiseen on esitetty ohjeessa: HT-teräspaalujen hitsausohjeet – Standardin SFS EN 1090-2 ja ohjeen RIL 254 PO-2011 mukaisesti (www.htmyhtiot.fi).

Työmaahitsauksissa huomioitavaa

- Työmaahitsaukset tehdään haastavissa olosuhteissa – tuuli, sade, kylmyys, ilmankosteus, telineet, asen-not, työturvallisuus.

- Hitsausta pitää koordinoida nimetyn vastuuhenkilön toimesta (hitsauskoordinaattori).

- Hitsausurakoitsijalla pitää olla ennalta tehdyt hit-sausohjeet jotka huomioivat mm; hitsattavat teräsla-jit, hitsausprosessit ja -asennot, railomuodot sekä olosuhteet.

- Jokaista hitsausta varten tulee olla siihen soveltuva hitsaussuunnitelma ja tätä suunnitelmaa tulee myös noudattaa.

- Hitsaajilla pitää olla työn edellyttämä pätevyys.

- Hitsauspuikkoja ja muita hitsauslisäaineita on käsi-teltävä asianmukaisesti – suuri merkitys hitsin laa-tuun ja lujuuteen.

- Hitsit on tarkastettava luotettavasti, sekä silmämää-räisesti että muilla NDT menetelmillä.

- Hitsausvirheet, esimerkiksi huokoset, kuonasul-keumat ja liitosvirheet, heikentävät oleellisesti hit-sausliitoksen lujuutta ja vaarantavat koko rakenteen toimivuuden.

5.2.5 Tukipaalun lyönnin päättäminen

Tukipaalun lyönti voidaan lopettaa, kun paalun kärki on lähellä arvioitua tavoitetasoa ja kun ennalta määritetyt loppulyöntiehdot täyttyvät. HT-paalujen loppulyöntiehdot on esitetty ohjeessa: HT-teräspaalujen loppulyöntiohjeet – Hydrauliva-saroille sekä pudotus- ja hydraulijärkäleille (www.htmyhtiot.fi).

5.2.6 Kitkapaalujen lopetuslyönnit

Koepaalutuksessa kitkapaalut lyödään tavallisesti pohjatutkimuksen ja staattisten kantavuuskaavojen perusteella suunniteltuun tasoon ja/tai alustavasti arvioituun tai iskuaaltoteorian perusteella analysoituun lyöntitiukkuuteen. Karkearakeisissa maakerroksissa vaippavastus kehittyy yleensä alle viikossa, mutta silttipitoisessa maassa voi odotusaika olla huomattavasti pidempi. Dynaamisen koekuormituksen perusteella (PDA-mittaus) määritetään paaluille määräsyvyystaso ja/tai loppulyöntitiukkuus.

5.2.7 Paalun katkaisu

Paalun katkaisu voidaan tehdä esimerkiksi kulmahiomakoneella tai plasmaleikkaamalla suunnitelman mukaiseen katkaisutasoon kohtisuoraan paalun pituusakselia vastaan. Katkaistun pään suorakulmaisuusvaatimus on yleensä <2%.

5.2.8 Paaluhatun asennus

Paaluhattu asennetaan paaluputkeen keskeisesti paaluhatussa olevan holkkiputken avulla. Paaluhattu on suositeltava asentaa heti paalun asennuksen tai katkaisun jälkeen paikoilleen, ettei paaluputkeen joudu sinne kuulumattomia aineita. Etenkin isojen paaluputkien yhteydessä, joihin liittyy putoamisvaara, on päiden suojaaminen tehtävä huolellisesti ja tarvittaessa paaluhattu on kiinnitettävä paaluun.

5.3 Paalutustyön johtaminen, laadunvalvonta ja mittaukset

Teräspaalutustyön johtaminen ja valvonta toteutetaan PO-2016 osan 2 kohdan 6 mukaisesti. Paalutustyönjohtaja vastaa laadunvalvonnasta ja siihen liittyvistä toimenpiteistä.

Asennetun HT-paalun suoruus tarkastetaan ja tarvittaessa dokumentoidaan esimerkiksi ns. taskulamppumittauksella. Suoruusvaatimukset alittavat paalut tulee ilmoittaa hankkeen vastaavalle pohjarakennesuunnittelijalle mahdollisia jatkotoimenpiteitä (esim. korvaavan paalun asentaminen) varten.

5.4 Paalutustyön dokumentointi

Kaikki paalutukseen liittyvät dokumentit kootaan talonrakentamisen hankkeissa rakennustyön tarkastusasiakirjaan PO-2016 osan 2 kohdan 7 mukaisesti. Infrahankkeissa noudatetaan vastaavasti Liikenneviraston voimassa olevia ohjeita tai hankekohtaisia ohjeita.

Paalutustyön aikana ylläpidetään paalutuspöytäkirjaa ja paalutustyön dokumentoinnissa noudatetaan EN 1997-1 ja PO-2016 osa 2 kohtaa 7.2.

Paalutustyön valmistuttua laaditaan toteumapiirustus, jonka sisällön ja laatimisen osalta noudatetaan PO-2016 osan 2 kohtaa 7.4.

6. Työturvallisuus ja ympäristönsuojelu

Paaluja käsiteltäessä tulee aina noudattaa voimassa olevia turvallisuusohjeita, PO-2016 ohjeita ja työmaan erityisohjeita.

Paaluja ja paalutuotteita käsiteltäessä on käytettävä kypärää, turvakenkiä, suojakäsineitä ja suojavaatetusta huomioiden työmaan ohjeet.

Nostoissa on huomioitava aina mm. nostotöille yleisesti asetetut turvallisuusmääräykset, lait ja asetukset, työmaan ohjeet sekä nostolaitteiden ja nostoapuvälineiden toimittajien ohjeet.

Nostoissa ja siirroissa tulee käyttää vain hyväksyttyjä nostoapuvälineitä. Nostoissa on varmistuttava, että välineitä käytetään ohjeiden mukaisesti. Roikkuvan taakan alle ei saa mennä.

Nostovanteita ei saa käyttää tuotteiden nostamisessa. Vanteet ovat jännitettyjä ja katkaistaessa vannetta tulee noudattaa erityistä varovaisuutta.

Kylmään aikaan teräspaalut ja paaluniput voivat olla lumesta ja jäästä johtuen erittäin liukkaita.

Lisäohjeita käsittelyyn annetaan ohjeessa: HT-teräspaalujen käsittelyohjeet – Käsittelyohjeita ja suosituksia työmaalle (www.htmyhtiot.fi).

Tämä ohjelehti on tarkistettu mahdollisimman huolellisesti. HTM Yhtiöt Oy ei kuitenkaan vastaa mahdollisista virheistä tai tietojen väärästä soveltamisesta aiheutuneista välittömistä tai välillisistä vahingoista. Oikeudet muutoksiin pidätetään.